L’impression 3D : un modèle économiquement vertueux et durable ?

Plus flexible, plus efficace et plus rentable voici les promesses de la fabrication additive plus communément appelée impression 3D.

Cette technologie, qui regroupe en réalité plusieurs techniques d’impression, fait partie intégrante du bouleversement que sont amenées à vivre les entreprises industrielles pour s’engager durablement dans l’industrie 4.0.

Au centre de cette révolution, la fabrication à la demande permet la production rapide des composants, à moindre coût et en tout lieu équipé d’une machine d’impression. En particulier, sur les pièces habituellement fabriquées par moulage ou en faible volume, elle peut réduire considérablement le coût total de possession, ou Total Cost of Ownership (TCO).

De plus, les caractéristiques écoresponsables de l’impression 3D en font un investissement à la fois durable et profitable pour l’entreprise.

Entre attentes et réalités, voyons ensemble de quelle manière cette nouvelle technologie transforme l’industrie traditionnelle et si son modèle est réellement profitable et durable.

Qu’est-ce que le coût total de possession et comment le réduire ?

Les entreprises qui maitrisent le mieux leur structure logistique utilisent en général le coût total de possession pour évaluer leur chaîne d’approvisionnement, en valorisant par les coûts les notions de qualité, de fiabilité et de flexibilité, souvent considérées comme la partie invisible de l’iceberg.

Le TCO, comme son nom l’indique, englobe tous les coûts directs et indirects tout au long du cycle de vie d’un produit ou d’une pièce détachée (achat, expédition, logistique, inventaire, exploitation, maintenance, formation, taux de rebut, obsolescence…). Le TCO intègre ainsi les coûts cachés et donne une meilleure compréhension de la valeur de la pièce par rapport au seul prix d’achat. Cette valeur est loin d’être marginale : dans l’industrie traditionnelle, les coûts de la chaîne d’approvisionnement sont souvent sous-estimés, atteignant en réalité jusqu’à 20 % du coût global d’une pièce, selon le Manufacturing Extension Partnership du ministère américain du Commerce.

Pour réduire le TCO, il faut donc diminuer l’une ou l’autre de ses composantes, que ce soit le coût de production de la pièce, mais aussi son coût de stockage, ou d’approvisionnement… ce que permet la fabrication additive, comme nous allons le voir dès maintenant !

De l’inventaire physique à l’inventaire numérique

Pour optimiser leur niveau d’inventaire, les gestionnaires de stocks de pièces de rechange sont en charge d’éviter un niveau de stock excessif. Toutefois, la gestion des pièces de rechange est justement complexe car elle est imprévisible : sans saisonnalité ou tendance forte, on ne peut qu’estimer à l’avance les probabilités de rupture et travailler la maintenance préventive.

Par conséquent, nombreux sont les gestionnaires de stocks qui entretiennent l’idée que conserver le plus de pièces détachées possible permet de diminuer les risques en cas de besoin, en considérant que le stockage représente un coût dérisoire. Toutefois, après une période de stockage, les pièces de rechange inutilisées seront souvent perdues, devenues obsolètes ou en mauvais état, ce qui constitue un manque d’optimisation de l’inventaire, et une perte sèche pour l’entreprise et son impact environnemental.

En outre, la tenue d’un inventaire physique implique de nombreux coûts, tels que la prime d’assurance, calculée en fonction de la valeur totale de l’inventaire, les salaires de la main d’œuvre des entrepôts, les services de maintenance, ou tout simplement l’espace de stockage et l’énergie utilisée pour le faire fonctionner. Ces coûts « administratifs » peuvent s’élever à plus de 20 % du TCO, ce qui se traduit par une perte nette globale si une pièce de rechange n’est pas consommée ou vendue rapidement.

Ce sont ainsi jusqu’à 30 % des pièces de rechange qui sont éliminées chaque année en raison du manque d’utilisation et de l’augmentation des coûts d’entreposage.

La fabrication additive fournit une solution adaptée en imprimant les pièces de rechange à la demande, réduisant à zéro tout gaspillage sur la production et sur les ressources de production, tout stockage excessif de pièces de rechange, et de fait, tout coût lié à l’entreposage excessif.

À terme, l’impression 3D pourrait même amener à transformer les stocks physiques en stocks numériques, ce qui profitera aux entreprises d’un point de vue financier, et à l’environnement d’un point de vue des ressources et de l’énergie.

Optimiser la chaîne d’approvisionnement pour réduire l’empreinte carbone

Pour qu’une entreprise soit socialement responsable, il est aujourd’hui incontournable que celle-ci prête attention à ses émissions de gaz à effet de serre. L’avantage majeur de l’impression 3D repose sur la réduction de l’empreinte carbone et du TCO grâce à une réduction radicale de la chaîne d’approvisionnement.

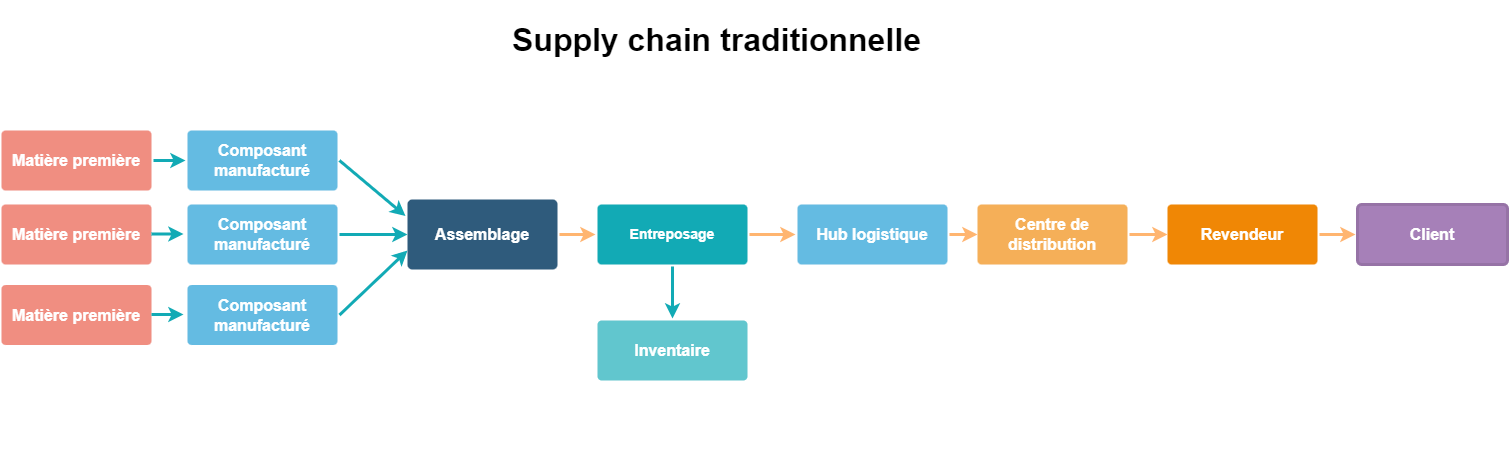

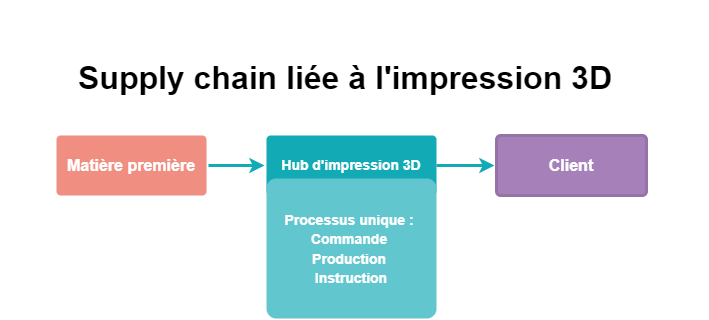

En effet, un autre avantage de la production à la demande se révèle être l’élimination du besoin d’entrepôts distants, et donc la diminution des transports associés à ces longues distances. Le modèle actuel de fabrication de moulage par injection implique une chaîne d’approvisionnement fragmentée composée de plusieurs installations décentralisées, chacune intégrant différents aspects de la production, du stockage et de la distribution. Chacune de ces étapes, comme illustré ci-dessus, consomme du carburant et émet des gaz à effet de serre.

Avec la fabrication additive, la structure logistique est strictement limitée à la livraison du dernier kilomètre puisque la pièce peut être imprimée à proximité du lieu d’usage.

Si l’on compare les deux modèles de chaînes d’approvisionnement à l’aide de l’indice EcoLabel, l’empreinte carbone moyenne d’une pièce de rechange produite par la supply chain traditionnelle serait 5 fois plus élevée que l’empreinte carbone d’une pièce de rechange issue de la supply chain par impression 3D.

Fini le gaspillage de ressources

C’est ici le procédé même de la fabrication additive qui entre en jeu pour s’avérer plus durable que la production traditionnelle, une fabrication majoritairement « soustractive ».

Le terme « fabrication additive » signifie qu’au lieu de couper ou retirer la partie inutile des matières premières pour former les produits finaux, laissant une partie des matériaux retirés inutilisable, on n’introduit dans le processus de production que la quantité de matière nécessaire à la pièce, couche par couche.

Le procédé est optimisé par ordinateur et aucun moule n’est nécessaire. Seuls quelques déchets liés à la forme de la pièce en production peuvent être relevés : la quantité de matériaux utilisée est donc réduite au minimum.

Bonus : les clients peuvent aussi bénéficier de l’allongement la durée de vie des produits

L’optimisation de l’efficacité énergétique des appareils ménagers est un défi bien connu des services marketing des fabricants de matériel électronique, mais elle éclipse bien souvent d’autres critères de durabilité : l’allongement de la durée de vie des appareils ménagers en est un exemple, elle contribue à ce même objectif, mais n’est pas aussi souvent mis en avant que l’amélioration de l’efficacité énergétique.

Pourtant, toutes les clés de l’allongement de la durée de vie des produits se trouvent dans les technologies d’impression 3D. Avec un processus de fabrication robuste pour produire des pièces de qualité en petite quantité, la fabrication additive est en effet un moyen optimal d’améliorer la réparabilité. Il appartient dès lors aux fabricants de prêter attention à la réparabilité dès le stade de la conception, afin que toute réparation soit simple grâce à des pièces accessibles et facilement reproductibles.

RREUSE, une organisation européenne chapeautant les entreprises sociales, a souligné que les principaux obstacles à la réparation des appareils électroménagers sont le manque d’accès aux pièces de rechange et le coût de ces dernières. Les procédés traditionnels de fabrication de plastique, tels que le moulage par injection, sont relativement inefficaces lorsqu’il s’agit de produire de petits lots, il s’avère donc souvent peu rentable pour les fabricants de d’approvisionner le service après-vente avec de pièces de rechange anciennes.

L’impression 3D offre une solution durable à ce problème, car cette technologie est économe en énergie pour les lots de petites pièces, voire de pièces uniques, et ne nécessite pas d’outillage massif. Les pièces obsolètes peuvent également faire l’objet d’une rétroconception en fonction de la demande, sans disparité de qualité ou de fonctionnalité, ce qui constitue une solution plus économique et plus écologique pour prolonger la durée de vie d’un produit.

Le passage à l’impression 3D nécessite une préparation mûrement réfléchie et un savoir-faire encore peu répandu

Comme toutes les nouvelles technologies, l’adoption de l’impression 3D doit être finement réfléchie car elle présente un coût non négligeable et entraine une transformation profonde des processus de production.

La première chose à faire est de parfaire sa connaissance de l’inventaire actuel. Il faut en effet être en mesure d’identifier les pièces avec le TCO le plus élevé et les pièces les plus critiques pour le fonctionnement de l’entreprise. L’absence de certaines pièces de rechange peut entrainer un arrêt ou une diminution de la production, et engendrer des pertes financières considérables. Ces pièces doivent donc constituer une priorité et doivent être analysées en premier. C’est aussi l’occasion pour l’entreprise de se rendre compte du coût réel de sa supply chain.

Une fois les pièces présentant le plus d’intérêt identifiées, il faut déterminer lesquelles sont imprimables et avec quelle technologie. En effet, bien que l’impression 3D ait très fortement progressé ces dernières années, toutes les pièces ne sont pas imprimables et certaines technologies sont plus adaptées que d’autres en fonction de la matière ou de la taille. Une expertise technique se révèle donc nécessaire pour identifier les pièces qui font sens.

Une fois les pièces à imprimer sélectionnées, l’objectif est de les numériser, c’est à dire les modéliser sur ordinateur. Le plus souvent, on part de la pièce physique, de ses dimensions et de ses caractéristiques pour la redessiner sur des logiciels spécialisés : c’est ce qu’on appelle le reverse-engineering. Il faut ensuite identifier le matériau à utiliser pour l’impression, la machine adaptée, puis sélectionner un prestataire qualifié pour réaliser l’impression elle-même dans les bonnes conditions. Ces étapes peuvent également nécessiter une expertise juridique sur des questions de propriété intellectuelle.

Enfin, une fois la pièce imprimée, il reste la question du contrôle de la qualité. Un cahier des charges doit être défini permettant de s’assurer que la pièce respecte les contraintes et qu’elle ne présente pas de danger.

Toutes ces étapes nécessitent un savoir-faire et une connaissance de la technologie. Il faut former le personnel, développer un nouveau réseau, définir un nouveau processus, toutes choses qui requièrent en fin de compte une vraie faculté de gestion de projet et d’accompagnement au changement !

Conclusion

À la jonction entre la fabrication en flux tendu et les principes de la production allégée, la fabrication à la demande intègre parfaitement les tendances de production actuelles : cycles de vie plus courts et personnalisation de masse. Les points clés de la fabrication additive sont :

- Un fournisseur unique pour le prototypage, la production en petite série, et l’augmentation de la production si nécessaire. Cela permet de répondre précisément à la demande, et de diminuer le coût qui aurait été lié au foisonnement de fabricants.

- Une réduction du TCO par les coûts des stocks et d’approvisionnement, grâce à une quantité de production directement liée à la demande. Plus de perte d’opportunité de vente due à un manque de marchandises. La flexibilité qui en résulte évite à l’entreprise d’être induite en erreur par des prévisions inexactes.

- Une réduction importante de l’empreinte carbone grâce à la suppression de nombreuses étapes de la supply chain « traditionnelle ». L’empreinte carbone peut être divisée par cinq.

Les avantages sont meilleurs si la technologie est utilisée pour une production de volume faible à moyen. Même si le prix d’achat de la pièce imprimée en 3D peut être plus élevé, les économies réalisées sur l’outillage rendent le coût total de possession inférieur à celui des pièces produites par moulage traditionnel par injection pour les petits lots de produits.

Antheus et son partenaire d’expertise Spare Parts 3D travaillent main dans la main pour accompagner les entreprises industrielles dans l’intégration de l’impression 3D à leurs processus de production :

- d’abord, en accompagnant les dirigeants à appréhender l’opportunité d’adopter à grande échelle une technologie de rupture pour optimiser leurs activités,

- ensuite, en priorisant et valorisant financièrement le gain du transfert de technologie, pièce par pièce, sur un inventaire de milliers de pièces détachées, grâce au logiciel DigiPART de Spare Parts 3D et à son expertise sur le sujet,

- enfin, en assurant conjointement la mise à niveau des compétences sur le terrain et en assurant la bonne appropriation du sujet en interne.

Vous souhaitez, vous aussi, intégrer un processus plus rentable, et plus durable à votre chaîne d’approvisionnement ?

Vous souhaitez identifier les technologies de rupture de votre marché pour un avenir plus durable ?

Contactez-nous pour en discuter !